1.范围

本标准规定了一种确定金属在盐溶液中有、无外加应力下周浸试验耐蚀性的方法。

本试验特别适用于金属,包括铝合金和钢铁材料制造过程中的质量控制,也适用于合金开发期间的评定。

根据试验溶液的化学成分,本试验可模拟海水飞溅区、除冰液和酸性盐环境的腐蚀效应。

本标准中术语“金属”包括有或没有腐蚀保护的金属材料。

周浸试验适用于:

——金属及其合金;

——某种金属覆盖层(相对于基体是阴极性和阳极性覆盖层);

——某种转化膜

——某种阳极氧化涂层;

——金属表面的有机涂层。

2.规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 6461 金属基体上金属和其他无机覆盖层 经腐蚀试验后的试样和试件的评级(GB/T 6461-2002,ISO 10289-199,IDT)

GB/T 15970.1 金属和合金的腐蚀应力腐蚀 试验第1部分:试验方法总则(GB/T 15970.1-1995,idt ISO 7539-1:1987)

GB/T 16545 金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除(GB/T 16545-1996,idt ISO 8407:1991)

3.原理

试验包括有应力(见GB/T 15970.1)或无应力试样在盐溶液中交替浸没与取出干燥。

浸渍和干燥循环在给定的周期内按给定的频率重复,然后评测腐蚀的程度。对很多材料,这种方法提供了一种比连续浸渍更苛刻的腐蚀试验。

4.试验溶液

4.1 一般要求

试验溶液的制备应用符合规定要求的试剂级化学试剂。并且,试验的溶液应尽可能接近实际使用条件。4.2条详述了一种可用来模拟海洋环境中腐蚀效应的中性盐溶液。附录A中详述了其他三种可模拟含盐除冰液、酸性盐环境和海水的试验溶液。

4.2 溶液配制

在蒸馏水或去离子水中溶解足够量氯化钠以获得浓度为35g/L±1g/L的中性盐溶液。所用的蒸馏水或去离子水在25℃±2℃下的电导率不高于2ms/m。

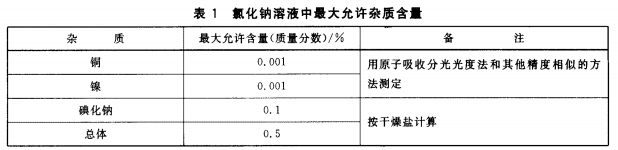

氯化钠溶液中最大允许杂质含量如表1所示

在使用之前,用电位计法在25℃±2℃测量溶液的pH值,或使用精确度不大于0.3的pH试纸用常规方法检测。如果测试的pH值不在6.0~7.0范围之内,应在溶液中加入分析纯的盐溶液或稀盐酸或氢氧化钠来调节试验溶液的体积应由产品的技术条件来决定。若没有相关技术要求,推荐溶液体积与试样表面积比不小于3L/dm2。

5.试验装置

5.1 总则

装置应包括以下组成部分:

——一套能使试样进行交替浸入和取出完整循环的合适的系统。这套系统在整个试验期间(见6.1)可连续操作。每个试样应用合适的绝缘材料与系统相连;

——一个或多个盛试剂的玻璃或塑料容器。在浸渍位置每种容器只能浸入一种金属、合金或涂层。同类型试样可共用一个容器。

注1:系统的设计应使完全浸人或取出干燥每个试样的时间不超过2min。

注2:附录B中示意图给出了适合进行周浸试验的装置。

5.2 装置结构的材料

5.2.1 与试验溶液接触的结构材料应不受腐蚀剂的影响,避免污染溶液并改变溶液的腐蚀性。

5.2.2 在可能的地方推荐使用惰性塑料或玻璃。

5.2.3 金属结构材料应从对试验环境有耐蚀性的合金中选择或选用合适的防腐涂层,并且符合5.2.1中的条件。

5.3 试样架

5.3.1 试样架的设计应使试样之间及试样与其他裸露金属之间保持电绝缘。否则,与试样接触的裸露金属应用合适的绝缘材料与腐蚀剂隔离,例如某种紧固螺栓或夹具。如果使用保护性涂层,它应不会使抑制或加速腐蚀的离子或保护油渗到试样无涂层部位。特别是应避免含铬酸盐的涂层。

5.3.2 试样架的形状和结构设计应符合以下要求:

——应尽可能的避免影响试样和盐溶液的自由接触;

——不会阻碍试样上方的空气流动而延缓干燥速率;

——试样从溶液中取出后与试样接触的部分不能残留溶液;

——从一个试样排掉液体时,不能直接接触任何其他试样。

5.4 空气的流通

5.4.1 空气的流通被认为是一个很重要的因素,因为它影响试样干燥速率和蒸发作用的失水量。空气流通的最佳条件尚未确立,但应遵守5.4.2中所述的推荐条件。

5.4.2 适度、均匀的干燥条件很重要。即使当表面有腐蚀产物或沉积盐时,适度的空气流通可在40min内干燥试样。推荐从以下几方面予以考虑:

——不推荐用强制吹风的方法干燥试样,因为这很难保证大批试样的均匀干燥;

——应避免空气不流动的状态;

更多标准内容点击以下链接获取标准全文:

一个工作日加急检测

一个工作日加急检测 7*24小时快速响应

7*24小时快速响应 十五年检测经验

十五年检测经验 检测精准,价格透明

检测精准,价格透明 超过百个检测网点

超过百个检测网点

客服热线

客服热线